輸入車ターボチャージャー完全解説|ツインスクロール・VGT・電動ターボ・クアッドターボの技術とオイルが命の理由

現代の輸入車エンジン、ほぼすべてがターボチャージャーを搭載しています。

BMW 320i(B48)は2.0L 直列4気筒で184ps、メルセデス AMG C63 S E PERFORMANCEは同じ2.0L 直列4気筒で680psを発生します——その差、約3.7倍。

この驚異的な出力を可能にしているのが、ターボチャージャーの技術進化です。ツインスクロール、可変ジオメトリ、電動ターボ、クアッドターボ——現代のターボ技術は、1980年代の「ドッカンターボ」とは全く別物です。

しかし、ターボは精密機械。高温・高回転・高負荷の過酷な環境で動作するため、オイル管理を誤ると50〜80万円の修理費がかかります。

この記事では、輸入車専門メカニックの視点から、ターボチャージャーの技術と正しいメンテナンスを完全解説します。

1. ターボチャージャーの基本原理

1-1. ターボとは何か?

ターボチャージャーとは、排気ガスのエネルギーを利用してエンジンの吸気を圧縮(過給)する装置です。

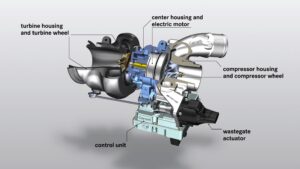

ターボの基本構造

タービンホイール(排気側):排気ガスで回転

シャフト:タービンとコンプレッサーを連結

コンプレッサーホイール(吸気側):空気を圧縮

動作:

排気ガス → タービン回転 → シャフト回転 → コンプレッサー回転 → 吸気圧縮

1-2. 自然吸気(NA)との違い

| 項目 | 自然吸気(NA) | ターボチャージャー |

|---|---|---|

| 吸気方式 | 大気圧で自然吸入 | 過給(1.5〜2.5気圧) |

| 出力 | 普通 | 1.5〜2倍 |

| レスポンス | ◎ 即座 | △ ターボラグあり(最新は少ない) |

| 燃費 | ◯ | ◎(ダウンサイジングターボ) |

| 複雑さ | ◎ シンプル | △ 複雑 |

1-3. なぜターボは高出力を生むのか

エンジンの出力は、「シリンダー内に送り込める空気量」で決まります。

自然吸気エンジン:

大気圧(1気圧)で吸入 → 空気量は排気量で限界

ターボエンジン:

1.5〜2.5気圧に圧縮して吸入 → 空気量が1.5〜2.5倍

→ 同じ排気量でも燃焼量が増える → 出力向上

例:BMW B48(2.0L 直4ターボ)

- 排気量:2.0L

- 過給圧:約1.5気圧

- 実質的な吸気量:3.0L相当

- 出力:184ps(NA 2.0Lなら120ps程度)

1-4. ターボの弱点

- ターボラグ — 排気ガスが溜まるまでタイムラグがある

- 高温・高回転 — タービン温度900℃超、回転数10〜20万rpm

- 複雑な冷却・潤滑 — オイルと冷却水の両方が必要

- 故障リスク — オイル管理を誤ると焼き付き

2. ツインスクロールターボの革新

現代の輸入車ターボは、ほとんどがツインスクロール(2流路)方式を採用しています。

2-1. シングルスクロールの問題点

従来のシングルスクロール(1流路)ターボには、排気干渉という問題がありました。

排気干渉とは?

4気筒エンジンの点火順序:1→3→4→2

シングルスクロールでは、すべての排気が1つの流路に集まる → 排気が干渉し合う → 低回転トルクが不足、ターボラグ増加

2-2. ツインスクロールの仕組み

ツインスクロールの構造

排気ポートを2つに分離:

グループA:1番・4番気筒

グループB:2番・3番気筒

効果:

排気干渉を防ぐ → 排気エネルギーを効率よくタービンに伝達 → 低回転トルク向上、ターボラグ削減

2-3. ツインスクロールのメリット

- 低回転トルクが大幅向上 — 1,500rpm台から最大トルク発生

- ターボラグが大幅削減 — アクセルレスポンスがNA並みに

- 燃費改善 — 排気エネルギーを無駄なく活用

2-4. 採用例

- BMW B48/B58 — ツインスクロールターボ

- メルセデス M264/M256 — ツインスクロールターボ

- VW EA888(第3世代以降) — ツインスクロールターボ

3. 可変ジオメトリターボ(VGT/VTG)

可変ジオメトリターボ(Variable Geometry Turbo)は、タービンブレードの角度を可変にする技術です。

3-1. VGTとは?

VGTの仕組み

低回転時:

ブレード角度を絞る → 排気流速が上がる → 小型ターボのように高過給

高回転時:

ブレード角度を開く → 排気抵抗を減らす → 大型ターボのように高回転まで対応

つまり、1つのターボで「小型ターボ + 大型ターボ」の両方の特性を実現できます。

3-2. VGTのメリット

- ターボラグほぼゼロ — 全回転域で最適な過給圧

- ワイドなパワーバンド — アイドリングから最高回転まで力強い

- 燃費向上 — 常に最適な過給状態

3-3. なぜガソリンエンジンのVGTは少ないのか

⚠️ ガソリンエンジンの排気温度は高すぎる

ディーゼル:排気温度 約700℃ → VGTの可動部品が耐えられる

ガソリン:排気温度 約900℃超 → 可動部品が熱で変形・固着

さらに、コストも高い(ディーゼルの1.5〜2倍)

3-4. VGT採用例

- ディーゼルエンジン — BMW、メルセデス、VW/アウディのほぼすべてのディーゼルがVGT採用

- ガソリンエンジン — ポルシェ 911ターボ(世界初、997型から採用)

4. シングル vs ツイン vs クアッド

4-1. ツインターボの種類

パラレルツインターボ(並列)

構成:各バンクに1基ずつ

採用:V6/V8エンジン

例:メルセデス M177(4.0L V8ツインターボ)、BMW S63(4.4L V8ツインターボ)

シーケンシャルツインターボ(直列)

構成:小型ターボ(低回転用)+ 大型ターボ(高回転用)

採用:直列エンジン

例:BMW N54(旧世代直6ツインターボ)、マツダ RX-7(13B-REW)

4-2. シングルターボの進化

現代では、1基で十分な性能が得られるようになりました。

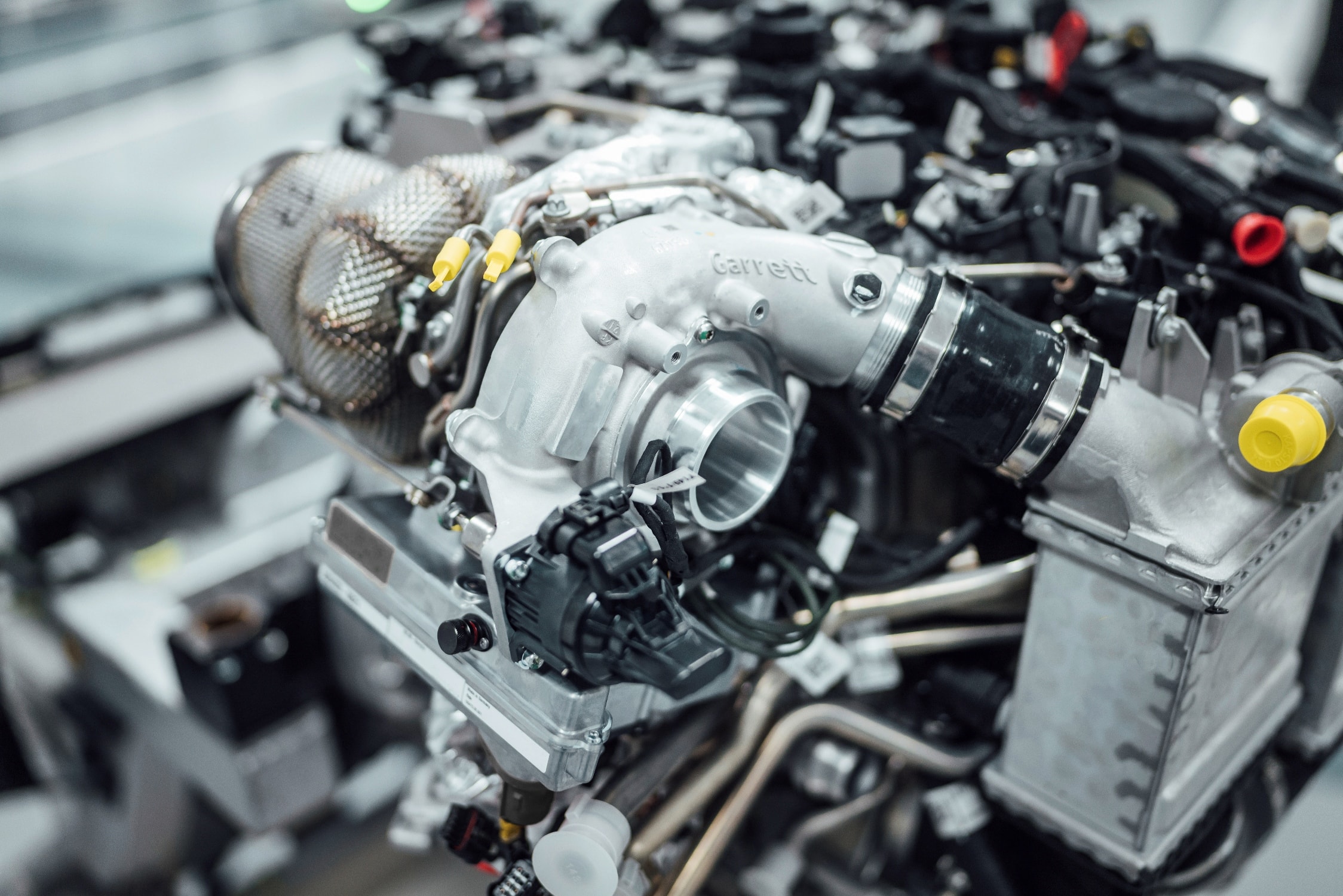

BMW B58(3.0L 直6シングルターボ)

ツインスクロール方式で、ツインターボに匹敵する性能:

- 最高出力:374ps(M340i)

- 最大トルク:500Nm

- 低回転トルク:1,600rpmから最大トルク

メリット:軽量、シンプル、低コスト

4-3. クアッドターボ(4連ターボ)——究極のレスポンス

クアッドターボは、4つのターボチャージャーを使う究極のシステムです。

BMW M550d / 750d(B57クアッドターボ)

エンジン:3.0L 直列6気筒ディーゼル

出力:400ps / 760Nm

0-100km/h:4.4秒

構成:

- 小型ターボ × 2基(低回転用)

- 大型ターボ × 2基(高回転用)

4つのターボの役割分担

低回転域(〜3,000rpm):

小型ターボ2基のみ稼働 → 即座にトルク発生

中回転域(3,000〜4,000rpm):

4つすべて稼働 → 最大トルク760Nm

高回転域(4,000rpm〜):

大型ターボ2基のみ稼働 → 高回転まで過給維持

⚠️ クアッドターボの問題点

- 超複雑 — 4つのターボ + 複雑な配管 + 電子制御バルブ多数

- 超高コスト — ターボ1基交換30万円 × 4基 = 120万円

- 重い — ターボ4基分の重量

- 現代では不要 — VGTや電動ターボなら1基で同等性能

クアッドターボは技術的には素晴らしいですが、コストと複雑さから、現代では過去の技術になりつつあります。

5. 電動過給器の技術

「エアーコンプレッサーで空気を送ればもっと速くなるのでは?」——その発想が、電動過給器の技術です。

5-1. 電動スーパーチャージャーとは?

電動スーパーチャージャーの仕組み

駆動源:電動モーターのみ(排気ガスは使わない)

消費電力:約7〜10kW(エアコン3台分以上)

システム:48Vマイルドハイブリッド必須

メリット

- ターボラグ完全ゼロ — アクセル踏んだ瞬間にブースト

- 低回転から最大トルク — アイドリングから過給可能

- レスポンス最高 — まるで大排気量NAエンジン

5-2. 電動ターボ(e-turbo)とは?

電動ターボは、従来のターボ(排気駆動)に電動モーターを組み合わせた技術です。

e-turboの仕組み

低回転時:電動モーターでコンプレッサーをアシスト

高回転時:排気ガスでタービンを駆動(通常のターボと同じ)

減速時:タービンで発電し、バッテリーに充電(回生)

メリット

- ターボラグ解消

- 排気エネルギーも活用(効率的)

- 回生発電で電力回収

5-3. なぜ普及しないのか?——エネルギー効率の問題

⚠️ 問題①:電力消費が大きい

電動スーパーチャージャー:約7〜10kW

→ エアコン3台分以上の電力

→ 12Vシステムでは不可能、48Vシステム必須

⚠️ 問題②:エネルギー源の問題

電気はどこから来るのか?

→ エンジンで発電 → 電動コンプレッサーを回す

→ エンジンのパワーを使って発電→過給してるだけ

→ エネルギー効率が悪い、燃費悪化

⚠️ 問題③:ターボなら「タダ」

従来のターボ:排気ガス(捨てるエネルギー)を利用

→ 追加の燃料消費ゼロ、電力消費ゼロ

5-4. 電動過給器が有効なケース

①48Vマイルドハイブリッド車

48Vシステム + 大容量バッテリー → 大電力の電動スーパーチャージャーが使える

減速時の回生ブレーキで電力回収 → 加速時に使用

②PHEV(プラグインハイブリッド)

外部充電できるので、電動過給器の電力を外部から補給可能

5-5. 実例:メルセデス M256エンジン

M256(直6 3.0L ターボ + 48V電動スーパーチャージャー)

搭載車両:AMG E53 / CLS53 / GLE53

システム構成:

- 排気ターボチャージャー

- 48V電動スーパーチャージャー(7kW)

- ISG(Integrated Starter Generator、22ps / 250Nm)

スペック:

- エンジン単体:435ps

- ISG:22ps

- 合計:457ps / 750Nm

M256の動作シーケンス

①アクセルを踏む

→ 電動スーパーチャージャーが即座に稼働(ターボラグゼロ)

②0.3秒後

→ 排気ターボが本領発揮

③両方の過給でパワー爆発

→ まるで大排気量NAエンジンのようなレスポンス

これが電動スーパーチャージャーの威力です。ただし、システムが複雑なので、故障したら修理費は…想像したくないですね」

5-6. 比較表:排気ターボ vs 電動SC vs e-turbo

| 方式 | 駆動源 | ターボラグ | 燃費 | コスト | 採用例 |

|---|---|---|---|---|---|

| 排気ターボ | 排気ガス | ある (最新は少ない) |

◎ | ◯ | ほぼすべて |

| 電動SC | 電気のみ | ゼロ | △ | ✕ 高い | メルセデス M256 アウディ SQ7 |

| e-turbo | 排気+電気 | ほぼゼロ | ◯ | ✕ 高い | メルセデス C63 S F1 |

| 電動SC+ターボ併用 | 電気+排気 | ゼロ | ◯ | ✕ 超高い | メルセデス M256 |

6. ターボラグ解消技術の歴史

6-1. 初期のターボ(1980年代)

1980年代のターボ車は、「ドッカンターボ」と呼ばれました。

初期ターボの特性:

- 巨大なターボラグ(2〜3秒)

- 低回転:スカスカ

- 高回転:突然パワー爆発(ドッカン)

- 扱いにくい、危険

6-2. 技術進化

| 年代 | 技術 | 効果 |

|---|---|---|

| 1980年代 | シングルスクロール | ターボラグ大 |

| 1990年代 | ツインターボ、VGT(ディーゼル) | ターボラグ削減 |

| 2000年代 | ツインスクロール、小型軽量化 | ターボラグほぼ解消 |

| 2010年代 | 電動ウェストゲート、48Vシステム | レスポンス向上 |

| 2020年代 | 電動SC、e-turbo | ターボラグ完全ゼロ |

6-3. 現代のターボ

2020年代の輸入車ターボは、ターボラグをほとんど体感しません。

BMW 320i(B48ターボ)の体感:

アクセルを踏むと、0.3秒以内にトルクが立ち上がる。まるで自然吸気エンジンのようなリニアなレスポンス。「ドッカンターボ」の時代とは全く別物です。

7. ターボの冷却システム

7-1. なぜターボは高温なのか

ターボチャージャーは、エンジン部品の中で最も過酷な環境にあります。

⚠️ ターボの動作環境

- 排気温度:最大900℃超(ガソリンエンジン)

- タービンホイール:赤熱状態

- 回転数:10万〜20万rpm

- センターハウジング温度:150〜200℃

7-2. 冷却方法

①オイル冷却

仕組み:エンジンオイルがセンターハウジング(軸受部分)を循環し、冷却

重要性:オイルの品質が超重要(後述)

②水冷

仕組み:冷却水がセンターハウジングを冷却

効果:オイルだけでは冷却不足なので、水冷も併用

採用:現代のターボはほぼすべて水冷+オイル冷却

③インタークーラー

仕組み:圧縮された吸気を冷却

効果:吸気温度を下げる → 吸気密度が上がる → 出力向上

方式:

- 空冷式:走行風で冷却(シンプル)

- 水冷式:冷却水で冷却(効率的、最新車に多い)

8. オイル供給とベアリング——なぜオイルが命なのか

ターボチャージャーは、オイルで生きています。オイル管理を誤ると、確実に壊れます。

8-1. ターボの軸受構造

フローティングベアリング(浮動軸受)

構造:薄いオイル膜で軸を浮かせる

回転数:10万〜20万rpm

摩擦:ゼロ(油膜のみで支持、金属接触なし)

原理:

軸とハウジングの間に極薄のオイル膜(数μm)→ この油膜で軸を完全に浮かせる → 金属同士が接触しない → 超高回転でも摩耗ゼロ

ボールベアリングターボ

採用:高性能ターボ(BMW M2/M3/M4のS55など)

メリット:レスポンス向上、低回転トルク向上

デメリット:高コスト

8-2. なぜHTHS粘度が重要なのか

ターボの軸受部分は:

- 温度:150℃超

- 回転数:10万〜20万rpm

- せん断応力:極めて高い

この過酷な環境で油膜を維持するには、高いHTHS粘度(High Temperature High Shear Viscosity)が必須です。

⚠️ HTHS粘度の最低基準

ガソリンターボ:HTHS粘度 3.5 mPa·s以上(推奨)

ディーゼルターボ:HTHS粘度 3.5 mPa·s以上(必須)

これより低いオイルを使用すると:

- 油膜切れ

- ベアリング焼き付き

- ターボ交換(50〜80万円)

8-3. オイル選定ミスの結果(実例)

10,000km走行後、ターボから異音が発生。分解すると、軸受が摩耗していました。原因は、HTHS粘度不足。B58が要求する3.5に対し、2.6しかなかったため、油膜が維持できませんでした。

結局、ターボ交換で55万円。『燃費改善』でオイル代2,000円ケチって、55万円の修理。本末転倒です。

**ターボ車には、HTHS粘度3.5以上のオイルが絶対必須**です」

8-4. ターボタイマーは必要か?

結論:現代の輸入車には不要です。

ターボタイマーが必要だった理由(1980〜1990年代):

高速走行直後にエンジンを止めると、ターボが高温のまま停止 → オイル循環停止 → ターボが焼き付く

現代のターボは不要な理由:

- 水冷ターボ — エンジン停止後も冷却水がターボを冷やす

- 電動ウォーターポンプ — エンジン停止後も数分間ポンプが動作

- アイドリング制御 — BMW、メルセデスなどは高負荷走行後、自動的にアイドリング回転を上げて冷却

9. ターボ故障の前兆と原因

9-1. 故障の前兆

⚠️ こんな症状が出たら要注意

①異音

- 「キーン」という高音 → ベアリング摩耗

- 「ガラガラ」という音 → タービンホイールがハウジングに接触

②白煙・青煙

- 排気から白煙・青煙 → ターボからオイル漏れ → シール劣化

③加速不良

- アクセルを踏んでも加速しない → ブースト圧不足 → ウェストゲート故障またはタービン破損

④オイル消費増加

- オイルが急に減る → ターボからオイル漏れ

9-2. 故障の主な原因

①オイル管理不良(最も多い)

- 交換頻度が長すぎる(15,000km超など)

- 低HTHS粘度オイル使用(3.5未満)

- オイル量不足

- 規格無視の格安オイル

②異物混入

- エアクリーナー不良 → 砂埃がコンプレッサーに入る → コンプレッサーホイール破損

- オイル内の金属粉 → ベアリング摩耗

③過負荷運転

- 過度なチューニング(過給圧アップ)

- 連続高負荷走行(サーキットなど)

9-3. 寿命

| 使用状況 | 寿命 |

|---|---|

| 正常使用・適切なオイル管理 | 20万〜30万km |

| オイル管理不良 | 5万〜10万km |

| 過負荷運転・チューニング | 3万〜5万km |

10. ターボ交換・修理費用

10-1. ターボ交換費用(純正)

| メーカー | エンジン | ターボ部品代 | 工賃 | 合計 |

|---|---|---|---|---|

| BMW | B48(2.0L 直4) | 30〜40万円 | 10〜15万円 | 40〜55万円 |

| BMW | B58(3.0L 直6) | 40〜50万円 | 15〜20万円 | 55〜70万円 |

| メルセデス | M264(2.0L 直4) | 35〜45万円 | 10〜15万円 | 45〜60万円 |

| VW/アウディ | EA888(2.0L 直4) | 25〜35万円 | 10〜15万円 | 35〜50万円 |

10-2. リビルト品という選択肢

リビルトターボ(再生品)

費用:純正の50〜70%(20〜35万円程度)

保証:1〜2年

信頼性:専門業者なら問題なし

リビルトの工程:

- 使用済みターボを分解

- 摩耗部品(ベアリング、シールなど)を新品交換

- 洗浄・組み立て

- バランス調整・動作試験

11. メーカー別ターボ技術比較

11-1. BMW

BMW B48/B58(ツインスクロールターボ)

技術:

- ツインスクロールターボ

- 水冷+オイル冷却

- 電動ウェストゲート

M Performance(M2/M3/M4):

- ボールベアリングターボ

- レスポンス最高

11-2. メルセデス・ベンツ

M264/M256(ツインスクロール + 48V電動SC)

M256の技術:

- 直6 3.0L

- ツインスクロールターボ

- 48V電動スーパーチャージャー(7kW)

- ISG(22ps/250Nm)

AMG(M177/M178):

- 4.0L V8ツインターボ

- 各バンクに1基ずつ

AMG C63 S E PERFORMANCE:

- 2.0L 直4 e-turbo + PHEV

- 合計680ps

11-3. VW/アウディ

EA888(ツインスクロールターボ)

第3世代以降:

- ツインスクロールターボ採用

- 水冷+オイル冷却

- 電動ウェストゲート

アウディ SQ7:

- 4.0L V8ディーゼル

- 48V電動スーパーチャージャー

12. まとめ

- ターボの原理 — 排気ガスでタービンを回し、吸気を圧縮。実質的な排気量が1.5〜2.5倍

- ツインスクロール — 排気干渉を防ぎ、低回転トルク向上・ターボラグ削減。現代の主流

- VGT(可変ジオメトリ) — タービンブレード角度を可変。全域最適化。ディーゼルでは標準、ガソリンは耐熱性が課題

- クアッドターボ — BMW M550dなど。4つのターボで究極のレスポンスだが、複雑・高コスト

- 電動スーパーチャージャー — 完全電気駆動。ターボラグゼロ。48Vシステム必須。メルセデスM256が代表例

- e-turbo — 排気+電気のハイブリッド。回生発電も可能。メルセデスC63 S、F1で採用

- オイルが命 — HTHS粘度3.5 mPa·s以上必須。不足するとベアリング焼き付き(修理費50〜80万円)

- 故障の前兆 — 異音(キーン・ガラガラ)、白煙、加速不良、オイル消費増加

- 寿命 — 正常使用で20〜30万km。オイル管理不良で5〜10万km

- ターボタイマー不要 — 現代のターボは水冷+電動ポンプで自動冷却

ターボチャージャーは、現代の輸入車エンジンの心臓部です。

1980年代の「ドッカンターボ」から、2020年代の「電動ターボ」まで、技術は驚異的に進化しました。ツインスクロール、VGT、電動スーパーチャージャー——これらの技術により、ターボラグはほぼ解消され、まるで大排気量NAエンジンのようなレスポンスを実現しています。

しかし、ターボは精密機械。高温・高回転・高負荷の過酷な環境で動作するため、オイル管理が生命線です。HTHS粘度3.5 mPa·s以上のオイルを使い、適切な頻度で交換すれば、20万〜30万km安心して走れます。

逆に、オイル管理を誤ると、5万〜10万kmで故障し、修理費50〜80万円がかかります。

正しい知識でメンテナンスすれば、ターボチャージャーは最高のパートナーになるはずです。

コメント